Доставка цемента и извести осуществляется на грузовиках (цементовозах) в нефасованном состоянии. Из грузовиков производится подача материалов с помощью механических или пневматических транспортеров в силосы для хранения. Для устранения затруднений в процессе производства цемент и известь должны иметь высокую однородность. Рекомендуется иметь большие объемы для хранения цемента, так как слишком свежий цемент приводит к нарушениям в техническом процессе.

Доставка песка на предприятие обычно осуществляется на грузовиках. Песок подается в бункер, просеивается через сито и складируется в силосе, вместимость которого зависит от регулярности поставок песка на производство. Из силоса песок подается в шаровую мельницу, где производится его мокрый помол. В качестве мелющих тел в мельнице применяются шары. После помола песок подается в шламбассейны.

В дозирующем узле производится автоматическое взвешивание и загрузка в смеситель компонентов бетона «Сипорекс». Песок и возвратный шлам подаются в емкость дозатора из силоса хранения возвратного шлама. В дозатор шлама подается водорастворимое масло и заливается вода с необходимой по технологии температурой. После этого содержимое подается в смеситель. Цемент, негашеная известь и гипс загружаются в смеситель из дозатора для сухих компонентов. После этого добавляется алюминиевая пудра, предварительно диспергированная в специальном смесителе. Приготовленная газобетонная смесь заливается в форму по перфорированному резиновому рукаву.

В зависимости от принятой схемы производства (агрегатно-поточной или конвейерной) приготовление газобетонной смеси осуществляется в стационарном или передвижном смесителях. Смесители, как правило, имеют объем 5-6 куб.м. Для интенсивного перемешивания внизу смесительной камеры устанавливается ротор, вращающийся со скоростью 350-350 об/мин. Продолжительность перемешивания всех компонентов газобетонной смеси составляет 4-5 мин, в том числе с алюминиевой пудрой 1-2 мин.

Для армирования газобетонных блоков обычно применяют арматуру диаметром от 5 до 10 мм, которая поставляется на предприятие в бухтах. Арматура выпрямляется на правильном станке и разрезается на стержни необходимой длины, которые подаются на сварку арматурных сеток и каркасов. На следующей стадии каркасы подвергаются антикоррозионной обработке в ванной. После сушки антикоррозионного покрытия на специальных сборочных стендах осуществляется сборка арматурных пакетов несущими рамами. Применяя такой способ, вся арматура одновременно устанавливается в форму. Арматура фиксируется в требуемом положении с помощью несущих рам, направляющих шпилек и направляющих брусьев.

Направляющие шпильки устанавливаются в центральные отверстия несущих рам. Сборочный стенд вместе с арматурным пакетом устанавливается в пустую форму перед началом заливки газобетонной смеси. Формы имеют следующие размеры: высота формы 0,65 м, ширина 1,54 м, длина 6,0-7,4 мм. Поддон формы выполнен из отдельных металлических клавишей, между которыми имеется зазор 2-3 мм для прохождения струн при поперечной вертикальной разрезке газобетонного сырца. На постах заливки и выдержки для герметизации установлены клавиши поддона формы, последний устанавливается зазорами на эластичные прокладки.

При агрегатно-поточной схеме производства после заливки смеси в формы последние выстаиваются на постах заливки и выдержки в течение 5-6 часов. Затем форма специальной траверсой переносится и устанавливается на клавишный стол резательной установки, где траверсой снимаются (поднимаются вверх) борта формы. Перед снятием бортов формы механический гайковерт, смонтированный на резательной установке, отвинчивает замки формы и отводит борта формы от газобетонного массива.

Вначале осуществляется вертикальная продольная резка массива. На продольной резательной машине на консольных штангах неподвижно (под углом) установлены струны диаметром 0,9 мм. Машина наезжает на массив, и струны, проходя через зазоры в клавишном поддоне, осуществляют вертикальную поперечную разрезку газобетонного массива. При поперечной и продольной резке массив стоит на клавишном столе установке. Каждая клавиша имеет индивидуальный пневмопривод. При вертикальной продольной резке массива одновременно опускаются вниз клавиши с обнажением массива снизу до 0,75 м по длине.

После прохода струной этого расстояния первые три клавиши поднимаются вверх, а следующие три опускаются вниз, и продолжается процесс разрезки массива до полного прохода продольной резательной машиной всей длины массива, то есть поочередного опускания и подъема клавиш. При этом оба торца массива прижаты подпорными стенками, имеющими прорези для прохода струн. Подпорные стенки предохраняют консоль массива от обрушения в начале и конце продольной резки.

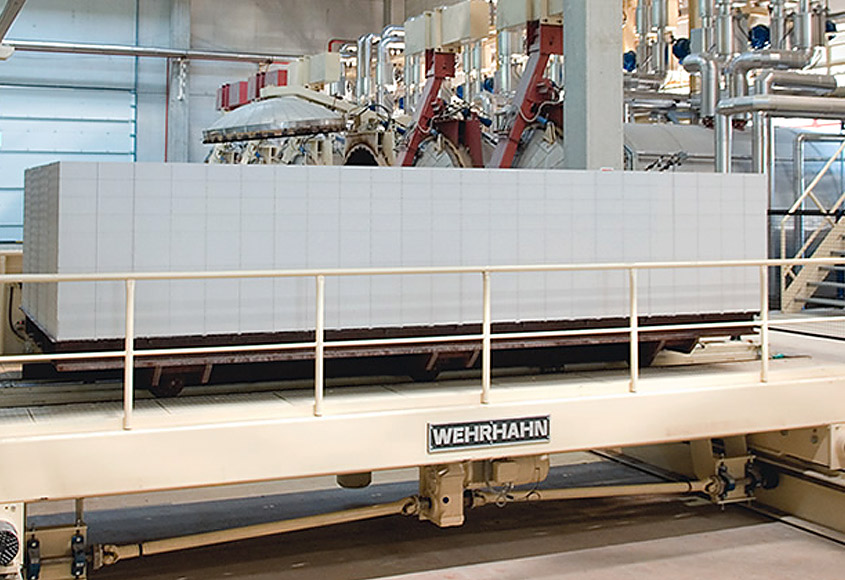

Цикл резки массива на изделия из газобетона составляет 12 мин. Время переналадки машины 1-2 мин. и от 5 до 6 мин. в случае перехода с мелких стеновых блоков на армированные изделия из газобетона и наоборот, так как необходимо снять или установить 24 струны для поперечной резки. После разрезки бортоснастка надевается на массив. Захват снимает форму массива с резательной машины и устанавливает формы на автоклавные тележки, которые направляются в автоклав на 13 часов. После автоклавной обработки изделия из газобетона выгружаются из автоклавов и подаются на упаковку и склад готовой продукции. На складе готовой продукции изделия из газобетона транспортируются (переносятся) специальной траверсой.