Производство неавтоклавного газобетона похоже на выпечку хлеба. Смесь сначала замешивают, затем она поднимается и прогревается, вместо муки и дрожжей используются цемент, песок и другие ингредиенты.

Какие компоненты и в каких количествах необходимы?

- Цемент. Используется в качестве связующего вещества. Цемент должен быть свежим. При хранении цемент быстро теряет свои свойства. Для изготовления одного кубического метра газобетона вам потребуется примерно 260-320 кг цемента, в зависимости от марки газоблоков. Чем выше плотность блоков, тем больше цемента необходимо добавить в смесь.

- Песок. Он служит наполнителем в газобетонных смесях. Чаще всего используется карьерный песок, но можно и речной – у него более мелкая фракция, но хуже адгезия. Если частицы песка превышают 3 мм, смесь расслаивается, что приводит к разрушению газобетона. Сильно мелкая фракция тоже не подходит, газобетонные блоки дадут большую усадку, чем обычно, а иногда даже потрескаются. Для производства одного кубического метра газобетона требуется примерно 230-400 кг песка.

- Вода. Допустимо использовать обычную питьевую воду из крана. Можно также использовать промышленную воду. Нагрейте её до 50-60°C летом и 60-80°C зимой. Чтобы сделать кубический газобетон, добавьте в смесь 200-270 литров воды.

- Алюминиевая пудра. Используется в качестве поризатора, подходят марки ПАП1 и ПАП2. В зависимости от технологии производства газобетона можно также использовать алюминиевую пасту. На кубический метр газобетона требуется 544 грамма алюминиевой пудры.

- Каустическая сода. Усиливает реакцию газообразования; требуется 3 кг.

- Сульфат натрия. Ускоритель твердения, требуется 4,5 кг.

Приведенные здесь количества сырья для производства неавтоклавного газобетона являются приблизительными, но фактические количества могут варьироваться в зависимости от качества сырья.

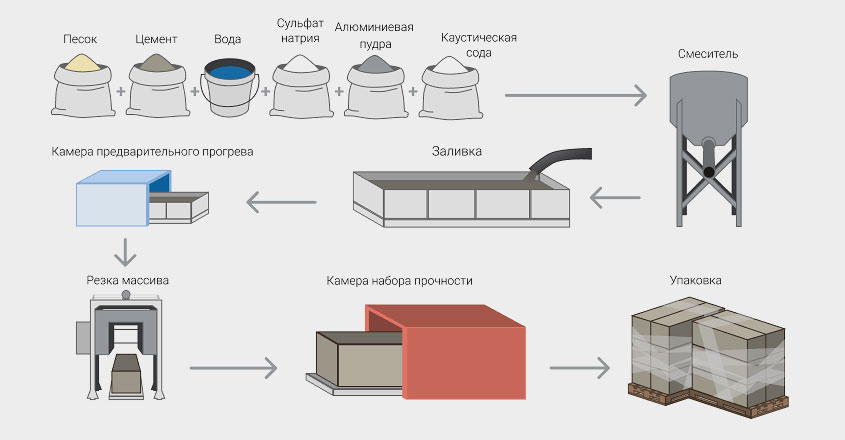

Этапы производства неавтоклавного газобетона

- Смешивание – вода, цемент, песок и химические добавки (каустическая сода и сульфат натрия) нагреваются до 45-60°C и засыпаются в смеситель. Перемешивайте эти ингредиенты около 5 минут, затем добавьте алюминиевую пудру и перемешивайте еще полминуты. Смесь готова!

- Заливка – газобетонные формы собираются, смазываются маслом и заливаются полученным раствором.

- Камера предварительного прогрева – опалубка закатывается в камеру предварительного прогрева и уплотняется в течение 1-3 часов. Смесь затвердевает при температуре 35-40°C. Для установки камеры предварительного прогрева требуется каркас и слой плотного материала, например целлофановой пленки или брезента. Зимой требуется дополнительный источник тепла.

- Нарезка блоков из массива – согласно технологии производства газобетона, после достижения конструкционной плотности газобетонного массива его необходимо извлечь из опалубки и разрезать на отдельные блоки. Это можно сделать автоматической машиной, но его можно резать и вручную.

- Камера окончательного твердения – нарезанные газобетонные блоки отправляются в камеру окончательного твердения, где они набирают прочность ещё 6-8 часов при температуре 50-60°C. Камера устроена так же, как и камера предварительного прогрева, за исключением температуры.

И вот газобетон неавтоклавного твердения уже готов – осталось только уложить его на поддоны, обернуть плёнкой и отвезти на склад готовой продукции!