К числу важных вопросов технологии ячеистого бетона и газобетона относится получение устойчивых смесей с определенной пористостью в зависимости от заданного объёмного веса.

Рассмотрим как протекает процесс вспучивания раствора при введении в его состав алюминиевой пудры и какие факторы влияют на устойчивость вспученной газобетонной смеси. При смешивании раствора с алюминиевой пудрой в результате взаимодействия алюминия с гидратом окиси кальция выделяется водород.

Известно, что растворимость водорода в воде незначительна. В 1 литре воды при температуре 20 градусов растворяется 18,19 куб. см водорода, раствор быстро пересыщается и в результате частички алюминиевой пудры становятся центрами образования пузырьков. Эти мельчайшие пузырьки водорода при дальнейшем газовыделении увеличиваются в размере. Таким образом, вспучивание смеси следует рассматривать как процесс возникновения и роста газообразных ячеек, рассредоточенных по всему объёму раствора.

На газообразующую способность смеси влияет ряд факторов. Основные из них – начальная вязкость, текучесть смеси, ее температура, скорость образования структуры с определенными механическими свойствами, дисперсность алюминиевой пудры и ее количество, химический состав среды.

Объемный вес газобетона зависит от несущей способности смеси, которая определяется ее структурно-механическими свойствами. Если после окончания вспучивания смесь не будет обладать определенной несущей способностью, произойдет ее осадка. В случае, если смесь затвердеет, до того, как завершится процесс газообразования не будет достигнут заданный объемный вес газобетона.

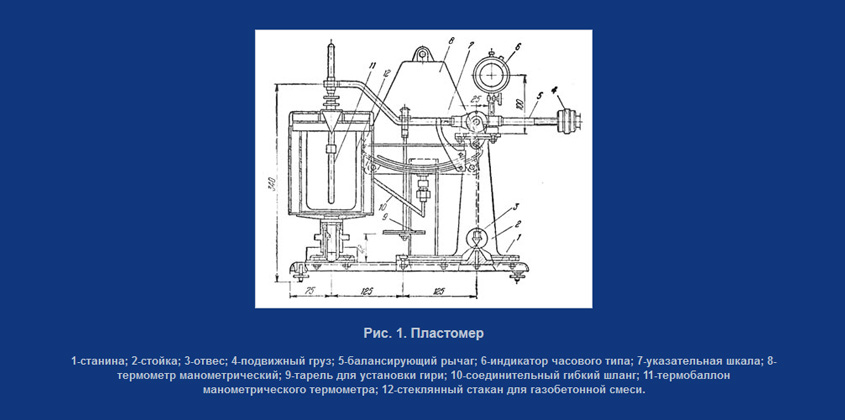

Известны различные методы определения структурно-механических свойств дисперсных систем. Газобетонную смесь можно отнести к пластично-вязким системам; ее структурно-механические свойства целесообразно оценивать, используя метод конического пластомера.

Этот метод позволяет определять степень нарастания пластической прочности газобетонной смеси в процессе вспучивания, а также прочность структуры после того, как процесс закончился и, следовательно, устанавливать несущую способность вспученной газобетонной смеси. Пластическая прочность характеризуется сопротивлением, которое смесь оказывает прониканию конуса при постоянной нагрузке.

Наиболее интенсивное газовыделение и нарастание пластической прочности наблюдается в смесях, состоящих из извести, а также известково-цементного вяжущего. Через 90 минут после затворения пластическая прочность этих смесей составляет соответственно 700 и 750 гс/кв. см. За это время пластическая прочность газобетонной смеси на цементе не превышает 50 гс/кв. см.

Высокая пластическая прочность газосиликатной смеси и ее интенсивное нарастание благоприятно сказываются на устойчивости смеси и сроках выдержки отформованных изделий до автоклавной обработки.

Помимо установления параметров текучести и температуры смеси для получения заданного объемного веса необходимо определить ее несущую способность с учетом высоты формы, в которой формуется изделие.

Если значение пластической прочности, устанавливаемое пластомером, ниже требуемого, то вводят ускорители схватывания, повышают температуру воды затворения, изменяют текучесть или используют другие возможные способы и, таким образом, подбирают необходимые параметры для получения газосиликатной смеси, обладающей нужной несущей способностью. Эти мероприятия позволяют получить готовые газосиликатные блоки с требуемыми параметрами и характеристиками.

При вспучивании газосиликатной смеси иногда наблюдается явление, напоминающее «кипение»; крупные пузырьки водорода поднимаются к поверхности вначале в отдельных местах, затем скапливаются по всей площади, и смесь начинает «кипеть». Это приводит к разрушению образовавшейся ячеистой структуры и полной или частичной осадке вспученной смеси. В заводских условиях кипение чаще всего наблюдается при применении некоторых цементов, характеризующихся длительными сроками схватывания.

При малых значениях вязкости и пластической прочности смеси в процессе вспучивания газовые пузырьки вначале сливаются, а затем, достигнув определенной величины, всплывают и вызывают кипение. Это явления сравнительно мало изучены и требуют специальных исследований.

По некоторым данным, одним из факторов, препятствующих слиянию пузырьков, а следовательно, увеличению их размеров, является создание упругих пленок на поверхности пузырьков путем введения в раствор поверхностно-активных веществ.