На форумах и профессиональных сайтах можно найти десятки советов и готовых рецептов, как сделать газобетон практически импровизированным способом. Например, рекомендуют делать формы из фанеры, а затем замешивать газобетонную смесь в обычной бетономешалке. Однако производство газобетона таким способом может привести к опасным последствиям. Качество газобетона, произведенного на «гаражном» предприятии, не соответствует ГОСТу как по прочностным характеристикам, так и по форме блоков. Строить дом из такого материала небезопасно: стены могут начать трескаться или вовсе разрушиться.

Узнайте больше об этой «гаражной технологии»:

- Самодельные рецепты газобетона в Интернете не отличаются надежностью. Например, некоторые сайты предлагают использовать кальцинированную соду, но кальцинированная сода слишком щелочная, чтобы вызвать нужную реакцию. Кроме того, на некоторых сайтах предлагается добавлять в смесь известь. Этот ингредиент входит в состав газобетона автоклавного твердения. В неавтоклавный газобетон добавлять известь совершенно не нужно. Пропорции ингредиентов на этих форумах и сайтах даются «на глазок». Поэтому свойства полученного газобетона неизвестны.

- Сделанная своими руками опалубка из фанеры или досок недостаточно прочна, она неизбежно прогнется под весом газобетонной смеси, и готовые блоки будут иметь плохую геометрию.

- Нестабильная температура в помещении и на улице может привести к тому, что разные «партии» смеси будут расширяться по-разному. Это означает, что пористость готовых блоков будет разной.

Как сделать газобетон высокого качества своими руками

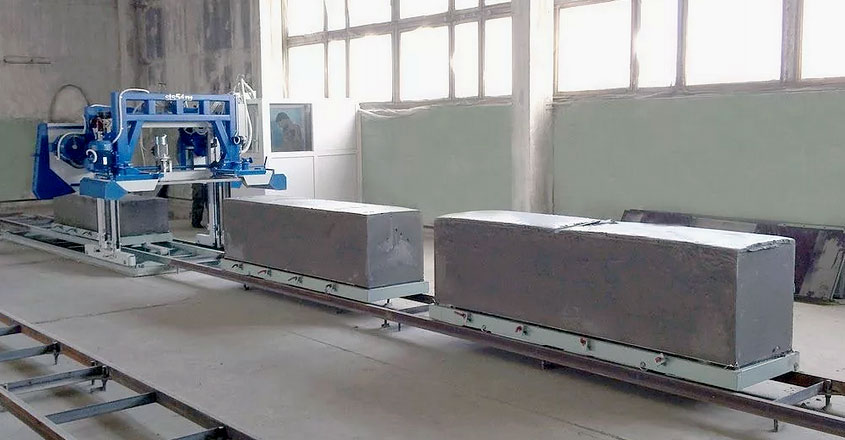

Качественный неавтоклавный газобетон можно изготовить только на высококачественном профессиональном оборудовании. Для небольшого домашнего производства идеально подходят конвейерные и стационарные мини-производственные линии, способные производить до 10-12 кубометров газобетона в сутки.

Стандартное оборудование для такой линии включает в себя:

- Опалубка и лотки для заливки газобетона;

- Миксеры для смешивания компонентов;

- Рельсы и тележки для перемещения опалубки;

- Механический толкатель;

- Форма для резки массивов, комплекты пил, скребки для удаления горбылей.

Это оборудование позволяет качественно перемешивать смесь и получать блоки правильной формы. Чтобы блоки равномерно прогревались в процессе схватывания, необходимо соорудить подогреваемую камеру. Потребуется деревянный каркас и уплотнительный материал, например поликарбонат, брезент или толстая полиэтиленовая пленка.

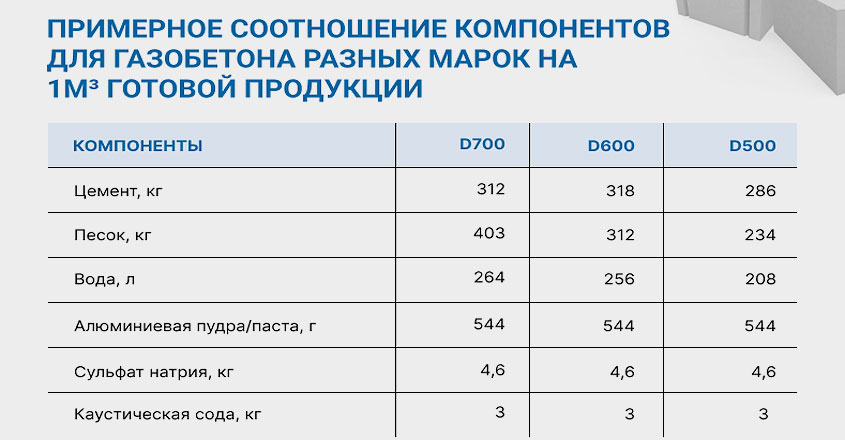

Для изготовления газобетона необходимы цемент, песок, вода, алюминиевая пудра, сода и сульфат натрия. Примерные пропорции компонентов различных марок газобетона на кубический метр готового продукта:

Процесс производства газобетона состоит из пяти этапов:

- Приготовление смеси – в смеситель заливают теплую воду (50-60°C), цемент, песок, каустическую соду и сульфат натрия, через 5 минут перемешивания добавляют подготовленную суспензию алюминиевой пудры (водный раствор алюминиевой пудры с мылом) и продолжают перемешивание.

- Инъектирование смеси – приготовленная смесь заливается в формы, предварительно покрытые отработанным машинным маслом. Очень важна герметичность и ровная форма формы.

- Застывание – форму со смесью помещают в камеру предварительного нагрева (внутренняя температура 35-40°C) на 1-3 часа. Там смесь поднимается с образованием воздушных пор и начинает застывать.

- Массивы разрезают на блоки – когда массив достигнет нужной твёрдости, достаточной для удержания формы на месте, необходимо разрезать его на блоки. Сначала из формы удаляется горб. Это выступающая часть смеси, которая образуется в результате вспучивания. Затем заготовку разрезают на блоки. Это можно сделать вручную, специализированными пилами или фрезами.

- Затвердевание – нарезанные на блоки заготовки подаются в камеру окончательного затвердевания, где они затвердевают в течение 6-8 часов. Температура в камере поддерживается на уровне 50-60°C.

- По окончанию процесса газобетонные блоки готовы!

Хотя может возникнуть соблазн сэкономить на блоках и изготовить их в «гараже», делать этого не рекомендуется. Всё в строительстве должно подчиняться правилам, чтобы обеспечить безопасность готового здания. «Ручное» производство не может обеспечить должное качество газобетона.

Специализированное оборудование для производства газобетонных блоков на заводах обеспечивает стабильность характеристик продукции. Вам не нужно знать рецепт самостоятельно. Специалисты приедут, установят производственную линию, научат работать с ней и отладят рецептуру газобетонной смеси.