Все ячеистые бетоны обладают пористой структурой, отсюда и собственно говоря и их название. К этому виду бетона относятся газобетон, пенобетон, газопенобетон и их разновидности.

Все ячеистые бетоны обладают схожими свойствами:

- Высокая теплоизоляция;

- Лёгкий вес газоблоков;

- Большие размеры блоков;

- Отличная огнестойкость;

- Паропроницаемость;

- Простота обработки;

- Долговечность;

- Биостойкость.

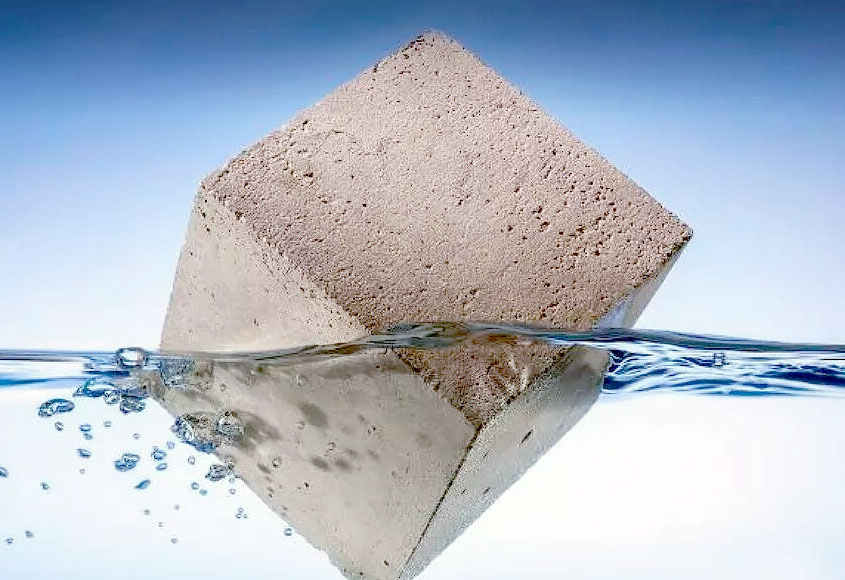

Благодаря своей пористой структуре ячеистый бетон впитывает большое количество влаги из воздуха. Поэтому при отделке стен из этих материалов необходимо соблюдать особые правила. Кроме того, газобетон является хрупким материалом. Ячеистые блоки не выдерживают ударных нагрузок и трескаются. Однако ячеистый бетон (особенно газобетон) пользуется большим спросом в строительстве благодаря своим высоким теплоизоляционным свойствам, простоте обработки и низкой стоимости.

Применение ячеистых бетонов в строительстве

Из ячеистого бетона можно изготавливать стеновые блоки, блоки специальной формы для армирования и большие плиты перекрытий. Газобетон также может использоваться для создания монолитных конструкций. В результате газобетон стал важным материалом для строительства частных домов, загородных коттеджей, многоквартирных домов и коммерческих зданий.

Все ячеистые бетоны имеют меньшую прочность на изгиб, но более высокие теплоизоляционные свойства по сравнению с обычным. Поэтому ячеистый бетон можно использовать для следующих целей:

- Возведение стен и перегородок (до трехэтажных конструкций);

- Теплоизолирование стен;

- Строительства монолитных многоэтажных зданий;

- Заливки плит перекрытий и стен.

Ячеистый бетон нельзя использовать для фундаментов, так как он рыхлый! Его также необходимо армировать в местах, где возрастает нагрузка (под плитами перекрытия, проёмами в стенах и пр.).

Технология производства ячеистого бетона

Согласно ГОСТу, все ячеистые бетоны делятся на две основные категории: автоклавные и неавтоклавные материалы. С 2007 и 2019 года к автоклавным и неавтоклавным материалам применяются отдельные стандарты. Основное различие заключается в конечном этапе производства. Автоклавные блоки отверждаются под высоким давлением и температурой в автоклаве. Неавтоклавные материалы отверждаются при атмосферном давлении и комнатной температуре или небольшом нагреве до 50-60°C.

Естественно, автоклавный газобетон производится именно автоклавным методом. Этот вид газобетона отличается от неавтоклавного – белым цветом и несколько иными эксплуатационными характеристиками. Неавтоклавным способом производят газобетон и пенобетон. Эти материалы также часто сравнивают, и на первый взгляд они кажутся похожими. Однако образование пор в этих материалах происходит по-разному. Пенобетон обладает меньшей прочностью. Кроме того, пенобетон часто производят в гаражах, а не на специализированных предприятиях. Это существенно влияет на качество пенобетонных блоков.

Процесс производства неавтоклавного ячеистого бетона выглядит следующим образом:

- Смешивание сырьевых материалов – в большинстве случаев компонентами пористого бетона являются цемент, песок и порообразующий компонент. В случае с пенобетоном это легкодоступный пенообразующий компонент, который вводится в смесь цемента и песка. В случае с газобетоном добавляется алюминиевая пудра, которая вступает в реакцию с цементом, выделяя водород, и образует поры. В состав газобетона также могут входить зола-унос, гипс и известь.

- Готовая смесь заливается – это может быть цельная опалубка с массивом смести, который далее разрезается на куски, или же это может быть разъёмная опалубка, которая сразу же формирует блоки.

- Твердение смеси – пенобетон затвердевает при комнатной температуре, в то время как газобетон требует нагрева для активации реакции газообразования.

- Резка массива – резка материала, который ещё не полностью затвердел, на блоки (если форма не является кассетной).

- Окончательное затвердевание – газобетон твердеет при нагревании для ускорения твердения, а пенобетон – при комнатной температуре.

При автоклавном производстве алгоритм практически тот же, с одним отличием. После этапа резки блоки обрабатываются в автоклаве – специальной камере с высоким давлением и температурой (около 200°C и 12 бар), где материал затвердевает и приобретает белый цвет. Весь бетон проявляет свои проектные характеристики через 28 дней после изготовления.