Способ производства ячеистого бетона автоклавного твердения в промышленных масштабах впервые был создан в Швеции в начале 30-х годов прошлого столетия. Газобетон изготавливается из кварцевого песка и извести с добавлением цемента и небольшого количества алюминиевой пасты.

Согласно ГОСТу, газобетон, газосиликат (это фактически один и тот же материал) – относящийся к группе ячеистых автоклавных бетонов – очень близок по составу с точки зрения технологии производства, отличаясь лишь видом известкового или цементного вяжущего. Все современные российские заводы выпускают «газобетон без силикатов», то есть ячеистый бетон автоклавного твердения на смешанных (цементно-известковых или известково-цементных) вяжущих.

Опытный застройщик точно понимает основные различия между газо- и пенобетоном:

- Пенобетон является по сути обычным пористым цементным раствором с соответственно более низкой прочностью (в сравнении с газобетоном) и плохой геометрией пеноблоков;

- Газобетон в свою очередь – это лёгкий, экологически чистый пористый материал, искусственно созданный в автоклаве посредством термической обработки при высоком давлении. Все составляющие газобетона при автоклавной обработке взаимодействуют друг с другом, образуя в итоге новый искусственный камень с великолепными характеристиками. По факту прочность газоблоков значительно повышается, геометрия становится точной, а итоговая усадка при высыхании многократно уменьшается.

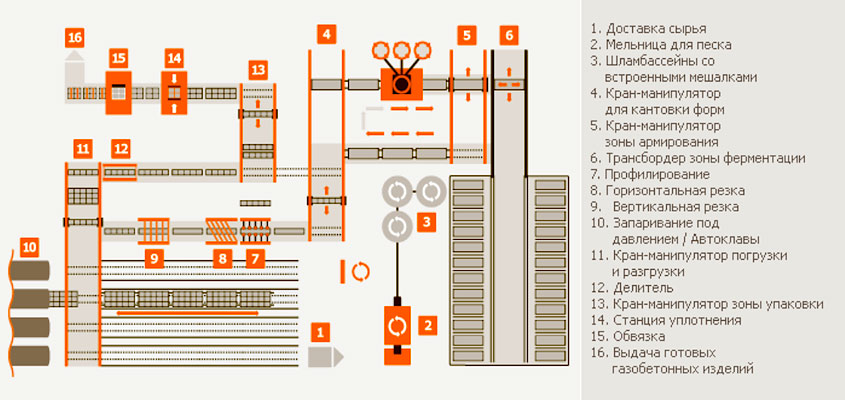

Сама технология производства газобетонных блоков предъявляет высокие требования к предварительной обработке и подаче сырья, гарантированному контролю вспучивания массы, геометрической точности при нарезке газоблоков, а также к автоматизации всех задействованных производственных процессов.

Все технологические процессы при производстве газобетонных блоков торговой марки Bonolit производятся на оборудовании ведущего мирового производителя Masa-Henke отлично зарекомендовавшего себя в газобетонной промышленности. Сам же завод «Бонолит» представляет собой комплексное, высокотехнологичное, максимально автоматизированное предприятие по производству широкого ассортимента стеновых изделий из газобетона высочайшего качества!

Преимущества производственной линии Masa-Henke заключаются в следующем:

- Первоначальный тонкий помол извести и песка в соотношении 1:1 и полное удаление комочков извести обеспечивают высочайшее качество блоков;

- Резка газобетонных блоков на блоки и их ударная обработка перед автоклавированием также гарантируют высочайшее качество газоблоков ТМ «Бонолит».

Технологические этапы производства газобоков Bonolit

- Высококачественное сырье и тонкий помол – кремнеземный песок измельчается в шаровой мельнице мокрого помола, а известь в сухом виде измельчается с песком в шаровой мельнице.

- Педантичная автоматизированная дозировка состава итоговой смеси.

- Алюминий и известь вступают в реакцию, в результате которой образуется газ, пузырьки которого в свою очередь вспучивают массив. Формируется блок с пористой структурой, состоящей из миллионов равномерно распределенных воздушных ячеек. Параллельно с образованием пор начинается схватывание газобетонной смеси.

- Точность граней и геометрии при резки изделий. На каждой станции технологического процесса массивы максимально точно профилируются, и далее разрезаются по вертикали и горизонтали с помощью тонких металлических тросов.

- Материал обрабатывается в автоклаве горячим паром при давлении 12 бар и температуре 191°C в течение 12 часов. Все составляющие сырьевой смеси при таком запаривании вступают в химическую реакцию. На выходе мы имеем весьма лёгкий и прочный ячеистый стройматериал со структурой, напоминающей губку или мелкопористую пемзу.

- Целостность при транспортировке газоблоков гарантируется упаковкой в плёнку Stretch Hood.